Nello stabilimento di Betim sono state integrate le tecnologie dell'azienda torinese per la produzione dei nuovi SUV del marchio italiano

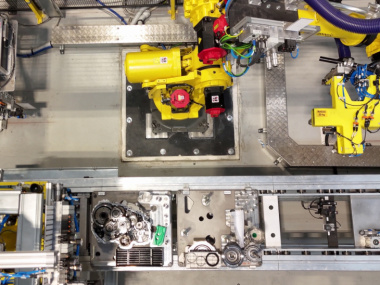

C’è un ulteriore tocco d’Italia nei SUV di Fiat che vengono prodotti in Brasile e venduti sul mercato carioca. Si tratta delle tecnologie di automazione per le linee produttive di Comau che ha progettato e implementato questi nuovi sistemi presso lo stabilimento automobilistico Stellantis di Betim – Minas Gerais. L’azienda torinese è stata coinvolta in un progetto di riattrezzaggio completo per produrre sia Fiat Pulse, il primo modello SUV del marchio in Brasile, sia Fiat Fastback, il suo primo SUV Coupé.

Il progetto per Fiat in Brasile

Nell’ambito del progetto completo, Comau ha potenziato una piattaforma di produzione esistente per fornire soluzioni di assemblaggio della carrozzeria ad alta velocità per la scocca principale, le fiancate della carrozzeria e le operazioni di messa in funzione in modo tale che i due SUV nettamente diversi possano essere prodotti sulla stessa linea. Comau ha previsto l’integrazione di 74 stazioni automatizzate e 10 stazioni manuali con sistemi di visione, applicazioni digitali e attrezzature pronte all’uso. La soluzione completa pone l’accento sulla precisione e sull’accuratezza della saldatura della sottoscocca e delle fiancate.

I sistemi Comau

La tecnologia IO-Link

Il progetto utilizza la tecnologia IO-Link per favorire il monitoraggio dell’alimentazione di acqua e aria compressa, elementi essenziali per la funzionalità della linea. Ciò consente al sistema di fornire analisi dei dati in tempo reale e di rilevare eventuali problemi in modo rapido e altamente efficace. Consente inoltre la configurazione e il monitoraggio da remoto. Analogamente, l’integrazione del software PLC per ottimizzare le attività di manutenzione e la possibilità di svolgere attività di backup dei robot tramite la rete aziendale contribuiscono ad aumentare l’affidabilità a lungo termine dell’intera linea.

![Nuova Fiat Panda: debutto vicino, ecco da che prezzo si potrebbe partire [RENDER]](https://cdn.it.topcarnews.info/wp-content/uploads/2024/04/30125442/nuova-fiat-panda-debutto-vicino-ecco-da-che-prezzo-si-potrebbe-partire-render1714467282.jpg)

![Nuova Fiat Panda: design moderno ma stessa filosofia della prima generazione anni ’80 [RENDER]](https://cdn.it.topcarnews.info/wp-content/uploads/2024/04/22134651/nuova-fiat-panda-design-moderno-ma-stessa-filosofia-della-prima-generazione-anni-80-render1713779210.jpg)

![Nuova Fiat Panda: elettrica o ibrida sarà un’auto per tutti [VIDEO RENDER]](https://cdn.it.topcarnews.info/wp-content/uploads/2024/04/12201219/nuova-fiat-panda-elettrica-o-ibrida-sara-unauto-per-tutti-video-render1712938339.jpg)

![Nuova Fiat Multipla: avrà 6 posti e ampio spazio al suo interno [RENDER]](https://cdn.it.topcarnews.info/wp-content/uploads/2024/04/12180646/nuova-fiat-multipla-avra-6-posti-e-ampio-spazio-al-suo-interno-render1712930805.jpg)

![Nuova Fiat Ritmo: c’è chi immagina così il suo ritorno [RENDER]](https://cdn.it.topcarnews.info/wp-content/uploads/2024/04/12114857/nuova-fiat-ritmo-ce-chi-immagina-cosi-il-suo-ritorno-render1712908137.jpg)

![Nuova Fiat Panda: listino prezzi leggero per la futura generazione? [RENDER]](https://cdn.it.topcarnews.info/wp-content/uploads/2024/04/02192428/nuova-fiat-panda-listino-prezzi-leggero-per-la-futura-generazione-render1712071468.jpg)

![Fiat Multipla 2025: il futuro SUV a 6 posti sarà capace di detronizzare Dacia Duster? [RENDER]](https://cdn.it.topcarnews.info/wp-content/uploads/2024/03/29153122/fiat-multipla-2025-il-futuro-suv-a-6-posti-sara-capace-di-detronizzare-dacia-duster-render1711711882.jpg)

![Nuova Aston Martin Vantage 2024, 665 CV firmato AMG e look mozzafiato [Video]](https://cdn.it.topcarnews.info/wp-content/uploads/2024/03/27223134/nuova-aston-martin-vantage-2024-665-cv-firmato-amg-e-look-mozzafiato-video1711564293.jpg)

![Alfa Romeo e Fiat: ecco le novità confermate per i prossimi anni [RENDER]](https://cdn.it.topcarnews.info/wp-content/uploads/2024/03/22183242/alfa-romeo-e-fiat-ecco-le-novita-confermate-per-i-prossimi-anni-render1711117962.jpg)

![Fiat Professional presenta la sua nuova campagna per Ducato, Scudo e Doblò [VIDEO]](https://cdn.it.topcarnews.info/wp-content/uploads/2024/03/22140253/fiat-professional-presenta-la-sua-nuova-campagna-per-ducato-scudo-e-doblo-video1711101773.jpg)