In America prosegue lo sviluppo di motori con avvolgimenti in rame stampati per minori ingombri ed efficienze maggiori – di CARLO PLATELLA

Nella secolare storia dell’automobile, ci sono stati diversi tentativi di rivoluzionare l’affermata architettura del motore a combustione interna. Tranne rare eccezioni, come i Wankel Mazda, nessuno è riuscito a scardinare il comprovato sistema a pistoni con biella e manovella. Il settore dell’automobile si trova ora di fronte a un foglio bianco, essendo agli albori dell’industrializzazione di massa dell’auto elettrica, per i cui motori arrivano proposte e soluzioni di ogni tipo. Tra queste, in America sta prendendo piede la tecnologia PCB, basata su statori molto più leggeri essendo sprovvisti di supporti in ferro grazie allo stampaggio degli avvolgimenti in rame.

La tecnologia

La forza di spinta di un motore elettrico deriva dall’interazione dei campi elettromagnetici interni tra rotore e statore. Nella configurazione più diffusa, il campo magnetico dello statore è generato dal passaggio di corrente alternata all’interno di bobine in rame avvolte attorno a nuclei in ferro. Le strutture ferrose, oltre a offrire un supporto meccanico per gli avvolgimenti in rame, sono utili anche per concentrare il campo elettromagnetico evitando che si disperda nell’ambiente circostante. Per contro, gli elementi in ferro sono anche tra i principali responsabili del peso del motore elettrico, oltre che fonti di inefficienze di diversa natura. All’interno del ferro infatti vengono indotte correnti parassitiche che da un lato surriscaldano il motore e dall’altro ostacolano la variazione continua del campo elettromagnetico, effetti che risultano entrambi in perdite di energia non utilizzabile. Altro effetto collaterale sono le ondulazioni di coppia, con le linee di flusso del campo magnetico che, essendo costrette ad aggirare gli elementi in ferro, provocano vibrazioni, col risultato di ridurre il comfort e l’affidabilità.

Da alcuni anni in America viene portata avanti la ricerca sui motori PCB, acronimo di Printed Circuit Board, con riferimento alla tecnologia dello stampaggio di circuiti elettrici comunemente impiegata per le schede elettroniche. Tra le principali aziende del settore, rientrano la ECM PCB Stator Technology del Massachusetts e la Infinitum Electric di Austin in Texas che, stando al suo fondatore e CEO Ben Schuler, è la prima ad aver evoluto la tecnologia fino a renderla applicabile per il mercato di massa. L’idea è quella di mantenere uno statore che generi il campo elettromagnetico, rivoluzionandone però l’architettura. Gli elementi in rame non sono più avvolgimenti attorno a strutture in ferro, ma vengono direttamente stampati su schede di supporto. Il motore inoltre è concepito e assemblato come un’unità a flusso assiale, in cui i dischi di rotore e statore sono montati paralleli e concentrici l’uno all’altro.

I vantaggi

Venendo meno le strutture in ferro dello statore, si riducono anche le perdite di efficienza dovute alle correnti parassitiche. Si beneficia inoltre di una riduzione del contenuto di ferro e rame, diminuendo costi di produzione, ingombri e impronta di carbonio nel ciclo vita. Gli esatti vantaggi dipendono però dalla maniera in cui la tecnologia PCB viene implementata nel motore. Infinitum Electric l’ha sfruttata per dare vita al suo motore assiale Air Core composto da un rotore, a sua volta sprovvisto di ferro, interposto tra due statori a circuiti stampati, un’architettura che azzera di fatto le ondulazioni di coppia e le vibrazioni. L’azienda di Austin parla di uno statore più leggero del 90% rispetto a quelli tradizionali e un risparmio di peso e dimensioni dall’intero motore del 50% se confrontato con unità di pari potenza. Per quando riguarda il contenuto in rame, per un motore base da 10 cavalli si stima una riduzione del 66% rispetto a un altro di ugual potenza. A beneficiarne però è anche l’affidabilità, venendo meno i problemi legati all’isolamento e agli avvolgimenti tradizionali. Per il motore della Infinitum Electric inoltre, i circuiti in rame sono stampati su un supporto isolante in resina epossidica di vetro, con uguale coefficiente di espansione termica per contenere le deformazioni e le sollecitazioni meccaniche dovute al riscaldamento del motore durante il suo utilizzo. Infine, a seconda delle potenze in gioco, è possibile optare per un raffreddamento ad aria o ad olio, portando a densità di corrente da due a tre volte superiori, fino a 56 A/m2. Resta da superare il problema della scarsa induttanza degli avvolgimenti stampati, che però può essere compensata dall’utilizzo di inverter al MOSFET carburo-silicio ad alta frequenza.

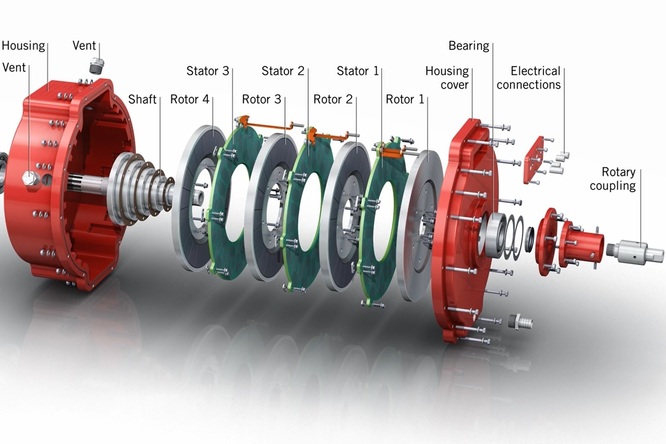

Il motore Air Core della Infinitum Electric, con assemblaggio modulare di più unità a flusso assiale

Il motore Air Core della Infinitum Electric, con assemblaggio modulare di più unità a flusso assiale

Applicazioni e prestazioni

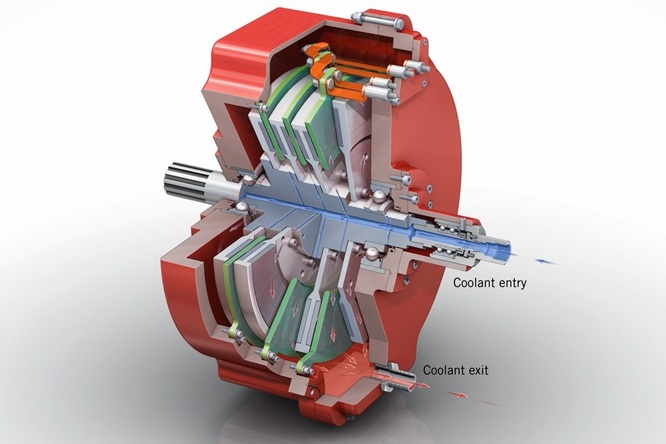

Infinitum Electric inizia a operare nel settore dei motori HVAC di raffreddamento negli impianti industriali, allargandosi poi anche al settore della mobilità. Grazie al compatto design che ne limita gli ingombri assiali, i motori Air Core sono modulari, con la possibilità di assemblare rotori e statori in numero variabile a seconda delle potenze richieste. Nel campo della mobilità, l’azienda texana parla di applicazioni per automobili, veicoli commerciali leggeri e pesanti, veicoli volanti a decollo verticale, macchine agricole e trasporto marino, con potenze variabili dai 50 a 250 kW. Per autobus e veicoli commerciali leggeri ad esempio è disponibile un motore elettrico da trazione con potenza in continuo di 150 kW, equivalenti a poco più di 200 cavalli, per un picco di 300 Kw, circa 410 cavalli. Il peso ridotto, con una massa attiva di appena 20 kg, beneficia anche di un astuto sistema di raffreddamento che vede il fluido scorrere all’interno di un albero centrale, per poi venire distribuito agli elementi esterni tramite la forza centrifuga. L’efficienza di picco è del 95%, mentre la coppia massima di 190 Nm, per quanto discreta, non è da record. In compenso, il motore Air Core può raggiungere buone velocità di rotazione, fino a 7500 rpm nominali e 10000 rpm di picco. Questo è possibile grazie al contenuto ridotto di magneti ad alta concentrazione che, sfruttando l’assenza di ferro nel rotore, sono stati posizionati in maniera tale da minimizzare le sollecitazioni meccaniche e l’indebolimento del campo magnetico alle alte velocità.

Il sistema di raffreddamento del motore Air Core della Infinitum Electric

Il sistema di raffreddamento del motore Air Core della Infinitum Electric

Grazie alla loro compattezza e leggerezza, i motori PCB si prestano anche per applicazioni a bassa potenza. Su un’auto elettrica questi trovano posto nell’attuazione del servosterzo, dei finestrini, dell’impianto di raffreddamento e condizionamento oltre che per l’infotainment. ECM PCB Stator Technology (in copertina) invece offre già motori per biciclette a pedalata assistita ed è attualmente al lavoro sul progetto di una moto 100% elettrica. I motori a circuiti stampati promettono vantaggi interessanti ma, come per le tante alternative proposte per i motori a combustione, solo il tempo ne sancirà il successo sul mercato o ne limiterà la presenza in applicazioni di nicchia.

![Nuova Lancia Gamma: svelato il suo design definitivo? [RENDER]](https://cdn.it.topcarnews.info/wp-content/uploads/2024/05/17064228/nuova-lancia-gamma-svelato-il-suo-design-definitivo-render1715913747.jpg)