Abbiamo visitato lo stabilimento Bentley di Crewe dove tra processi tecnologici e altri artigianali, nascono tutti i modelli della B Alata

- Tutte le auto in un’unica fabbrica

- Tutto fatto in casa, o quasi

- Un tripudio di legno e pelle

- Il futuro è a impatto zero

Da sempre siamo portati ad associare alle auto di lusso processi produttivi molto lunghi, il più delle volte artigianali e con volumi molto contenuti. Ebbene, effettivamente è così, o meglio, solo in parte. Bentley e nella fattispecie lo stabilimento di Crewe, in Inghilterra, rappresentano l’eccezione alla regola.

Tutte le auto in un’unica fabbrica

Tra le verdi campagne della contea di Cheshire, a una quarantina di minuti di auto da Manchester, sorge un grande polo industriale dal sapore tipicamente inglese. Tutte le palazzine sono rivestite in mattoni rossi e grandi vetrate permettono di sbirciare dentro la fabbrica in cui nascono alcune delle auto più lussuose al mondo: le Bentley.

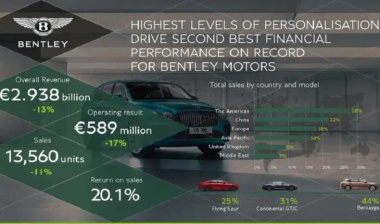

Qui vengono prodotte Continental GT, Flying Spur e Bentayga che oggi, da sola, rappresenta quasi il 45% delle vendite totali del marchio. Proprio per fare fronte a questa enorme impennata dei volumi (basti pensare che fino al 2000 venivano prodotte 700 auto all’anno, oggi siamo a 14.000 vetture) la fabbrica è stata profondamente ammodernata affiancando ai processi produttivi più tradizionali, tecniche moderne e nuove tecnologie.

Tutto fatto in casa, o quasi

Noi abbiamo percorso in lungo e in largo la linea di produzione della Bentayga. Questa, lungo 90 diverse postazioni di lavoro, porta alla realizzazione di una quarantina di esemplari al giorno. Tutto comincia con l’arrivo delle scocche in fabbrica. Queste vengono realizzate in un altro stabilimento, per poi essere spedite qui a Crewe. Mentre queste vengono verniciate (servono dai 5 ai 7 giorni per applicare le cinque mani di verniciatura necessarie per completare il processo), in un’altra sezione viene assemblato il powertrain.

A spingere i modelli Bentley ci sono il V6 ibrido, il V8 e il mitico W12. Dei tre, però, solo il W12 viene prodotto internamente a Crewe, lungo una linea di produzione dedicata. Gli altri vengono assemblati in Germania e poi spediti qui per essere montati a bordo delle vetture.

Un tripudio di legno e pelle

Ma la parte più artigianale dell’intero processo produttivo è quella che riguarda gli interni e nello specifico la realizzazione dei rivestimenti in legno e in pelle. I primi arrivano da diverse parti del mondo e dopo essere stati intagliati al laser, vengono applicati su pannelli di alluminio per poi essere lavorati a mano da tecnici specializzati, che danno a queste componenti la finitura voluta dal cliente.

Le pelli, invece, provengono da tori scandinavi e vengono poi conciate in Italia, prima di arrivare qui a Crewe, dove dopo essere state tagliate, vengono cucite a mano per ricoprire plancia, pannelli porta e sedili. Pensate che per cucire tutti gli interni di una Bentayga occorrono oltre 130 metri di filo. Ma ciò che più di tutto colpisce quando si entra in queste sezioni dello stabilimento sono gli odori o per meglio dire i profumi. Note calde di legno e pelle sono le fragranze dominanti qui, in netto con trasto con quelle che solitamente di percepiscono in una fabbrica di automobili.

Il futuro è a impatto zero

Insomma, all’interno dello stabilimento di Crewe la tradizione incontra l’innovazione. Per produrre una sola auto sono necessarie circa 130 ore, nelle quali si sommano quelle altamente tecnologiche legate ad esempio alla produzione del propulsore W12, ad altre più artigianali legate alla realizzazione degli interni.

E nel mentre lo stabilimento inglese di Bentley continua a crescere, non tanto in dimensioni, quanto in tecnologie. Per centrare l’obiettivo di decarbonizzazione fissato per il 2030, già oggi sono state scelte soluzioni green in fabbrica: tantissimi sono i pannelli solari presenti in tutto l’impianto, in grado di garantire oltre 10 MWh di energia all’anno. E in futuro, le soluzioni sostenibili legate alla produzione aumenteranno, proprio per accompagnare il processo di elettrificazione della gamma che entro il 2030 vedrà il lancio di cinque nuovi modelli completamente elettrici.

![Bentley Bentayga S Black Edition: l’elegante anima dark del SUV britannico [FOTO]](https://cdn.it.topcarnews.info/wp-content/uploads/2024/04/10140728/bentley-bentayga-s-black-edition-lelegante-anima-dark-del-suv-britannico-foto1712743648.jpg)

![Bentley: la prima elettrica arriverà nel 2025 e avrà un design unico [RENDER]](https://cdn.it.topcarnews.info/wp-content/uploads/2024/03/18150806/bentley-la-prima-elettrica-arrivera-nel-2025-e-avra-un-design-unico-render1710760085.jpg)

![Ducati Diavel for Bentley: la nuova moto ispirata alla Batur [FOTO]](https://cdn.it.topcarnews.info/wp-content/uploads/2023/12/13162914/ducati-diavel-for-bentley-la-nuova-moto-ispirata-alla-batur-foto1702470553.jpg)

![Ducati Daviel for Bentley: debutta la speciale moto in edizione limitata [FOTO]](https://cdn.it.topcarnews.info/wp-content/uploads/2023/12/09134741/ducati-daviel-for-bentley-debutta-la-speciale-moto-in-edizione-limitata-foto1702115261.jpg)

![Ducati Diavel for Bentley: la nuova opera d’arte della Casa di Borgo Panigale [GALLERY]](https://cdn.it.topcarnews.info/wp-content/uploads/2023/12/08230756/ducati-diavel-for-bentley-la-nuova-opera-darte-della-casa-di-borgo-panigale-gallery1702062476.jpg)

![Ares Bentley Mulsanne Coupé: lanciato il nuovo progetto speciale [FOTO]](https://cdn.it.topcarnews.info/wp-content/uploads/2023/11/10132116/ares-bentley-mulsanne-coupe-lanciato-il-nuovo-progetto-speciale-foto1699608075.jpg)